高端装备开发及智能制造技术

以焊接技术为基础,将先进制造技术与物联网、大数据、人工智能、工业软件技术等相融合,开发出高端焊接装备,实现焊接制造过程的数字化网络化智能化。

技术特点:

1.高端焊接专用设备(专机)研制:针对海底石油管道研制钛合金管全位置自动化焊接装备,可在海工领域推广;研制低成本、高效率电弧3D打印装备,可在航空航天、模具和医疗领域推广;研制非晶合金激光切割技术装备,将在3C行业应用推广等。

2.机器人智能化、自动化焊接装备研制:开发以机器人为主的智能化、自动化焊接关键技术,包括机器人离线编程及路径规划、熔池图像监控技术。开发激光焊、等离子焊、及3D打印等机器人自动化高端焊接集成装备,市场推广。

3.大型智能化焊接车间/柔性焊接生产线研制:集成机器人、智能控制、在线检测及数据库信息管理等多种先进控制技术,采用激光、搅拌摩擦焊等多种焊接方法构件智能化焊接整体车间、柔性焊接生产线,用于典型产品焊接及示范。

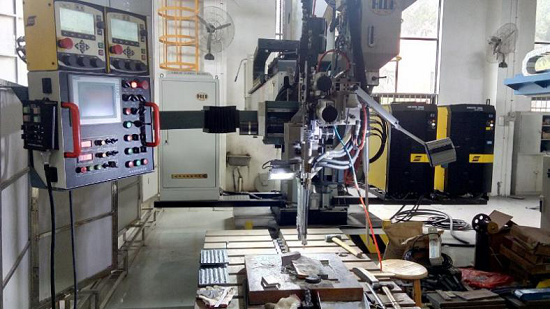

双丝窄间隙埋弧焊(SAW)装备

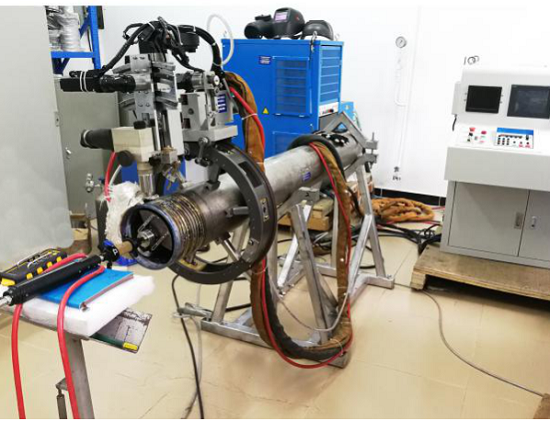

钛合金管道全位置等离子焊接设备

双机器人协调控制激光焊接装备

电弧3D打印技术

技术原理:

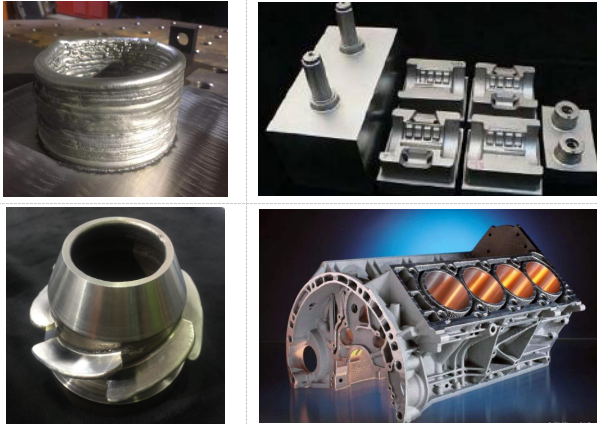

电弧增材制造技术(Wire and Arc Additive Manufacture,WAAM),是基于离散-堆积原理,以电弧为载能束,由零件三维数据驱动,在变形和组织性能控制技术支持下,采用逐层逐道增材叠加的方法制造实体零件的快速成形技术。

技术特点:

1.制造成本低,加工周期短;

2.成形零件由全焊缝构成,化学成分均匀、致密度高;

3.相比激光、电子束增材制造,电弧增材制造技术设备成本低,生产运行费用低,设备维护简单,且热输入高,成形速度快。

应用范围:

适合大型复杂零件的低成本、高效快速近净成形,广泛应用于不锈钢模具加工、海上风电装备、航空航天、海洋工程、船舶、轨道交通、生物医药等领域。

增材制造系统

电弧3D打印结构件

闪光焊技术

技术原理:

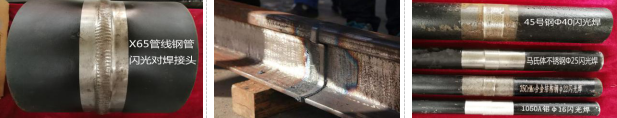

电流通过焊件接触面,产生电阻热熔化焊件端面,通过对电压、电流、进给位移等参数的综合控制,在管端形成合适的温度场及厚度均匀液态薄膜后,在焊件两端快速顶锻形成焊缝。

技术特点:

1.属于固相焊接,不存在熔池;无需添加熔敷金属,焊缝成分与母材相同;

2. 自动化程度高,焊接周期短效率高,不依赖焊工技能,焊接质量稳定;

3. 焊前无需对焊件末端精密处理,可按照工件截面形状一次成型,尤适合大截面工件焊接;

4.无夹渣、气孔等缺陷,残余应力小,强度接近母材,可获得优质焊缝。

应用范围:

闪光焊技术可焊接碳钢、不锈钢、高温合金、铜、铝、钛等多种材料及异种金属,广泛应用于轨道交通、海洋工程、钢铁、汽车、桥梁、建筑、油气输送等领域。

闪光焊接设备

机器人系统集成技术

重点以个性定制化的自动化工装夹具设计及先进焊接工艺为基础,将电控系统、机械装配与先进焊接装备、机器人、新型焊接工艺方法进行系统集成,扩大机器人自动化焊接应用领域,如机器人激光填丝焊、机器人激光电弧复合焊、机器人CMT焊、重载机器人搅拌摩擦焊、机器人火焰钎焊等,为制造业升级转型提供优质的焊接自动化整体解决方案。

技术特点:

机器人系统集成技术提供的自动化焊接方案极大提高了焊接生产效率和质量,保证焊接质量稳定性,降低劳动强度,改善了劳动环境,广泛应用于航空、航天、汽车、电子、风电装备和海洋工程等领域。

集成案例:

1. 基于KUKA机器人开发重载机器人搅拌摩擦焊接系统,可实现铝合金、镁合金等同种及异种金属的三维曲面搅拌摩擦焊接,同时具备基于位置、力学传感及力-位混合三种焊接控制模式,可焊厚度达10mm。该设备具有焊接适应性强,高精度及高效率等优点;

2.针对家电行业钎焊效率低,开发双送丝机器人火焰钎焊设备,生产效率提高了110%;

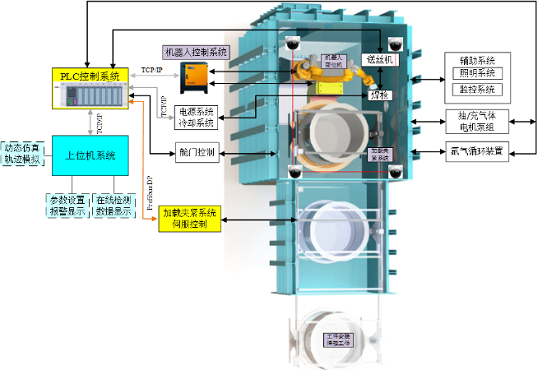

3.针对钛合金、不锈钢等在常规环境下焊接易氧化的材料,开发真空充氩机器人焊接系统,能实现工件无氧化、无气孔、无裂纹的自动焊接,提高金属工件焊接质量和效率。

重载机器人搅拌摩擦焊系统集成

双送丝机器人火焰钎焊设备

真空充氩机器人焊接系统集成